欢迎访问中机维协自动化机器人分会官网!

01 背景

从封闭堵塞到四通八达,中国已然成为交通大国,并且正在向着交通强国迈进。《中国可持续交通发展报告》指出,到2035年,我国将基本建成“交通强国”,这其中少不了对于更多隧道的掘进与建设。隧道在改善公路技术状态、缩短运行距离、提高运输能力、减少事故等方面起到重要的作用。隧道可减少行车距离、提高行车效率、提高行车安全性,保护自然环境等等,加大隧道及地下工程空间的利用率显得尤为重要。

现如今,TBM施工愈加频繁地遇到岩质差、高埋深、高地应力的工程环境。在这种赋存条件下,围岩因开挖导致应力重分布,岩体内应变能逐渐累积并在一定时刻突然释放,产生岩爆灾害岩爆作为隧道施工最主要问题之一,轻则岩块剥落影响衬砌效果,重则飞石伤人、砸坏设备,甚至可能导致TBM卡机、局部崩塌等,严重影响人员设备安全和工程的正常推进。今天,我们要讲述的案例就是围绕微震监测来展开的……

02 痛点

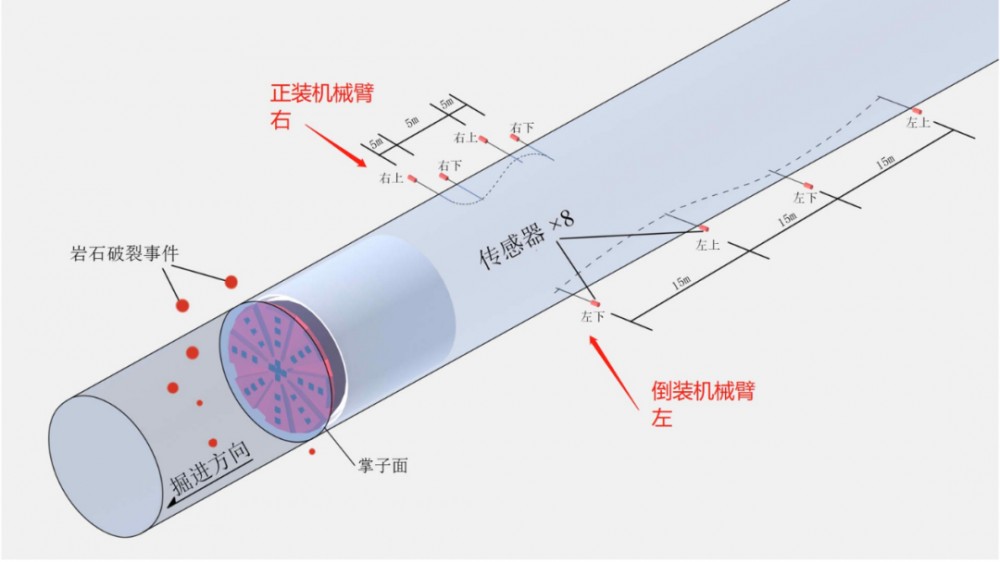

微震监测依靠微震传感器接收岩石破裂产生的微震动波,将震动信号转化为电信号传输到服务器上,通过分析微震信号到达不同位置传感器的到时差距,即可反演出震源位置、发震时刻及震动能量。理论上通过4个微震传感器建立四个方程即可求解震源信息(x、y、z、t)。而在实际应用中,考虑到并非所有传感器都能接收到同一信号,同时为了减小定位误差,一般安装8个微震传感器,分为两个监测断面,每个断面布置四个。

▲微震监测参考图

为了减少岩石破裂信号的损失,同时屏蔽TBM机械震动对微震监测的影响,微震传感器需要通过钻孔安装在岩壁内。不同于传统矿山的微震监测,TBM隧道的微震监测系统布设要求有效监测范围与TBM掘进保持同步。因此,使用传统的钻孔埋设永久监测点的方式早已不适用于TBM的施工环境。

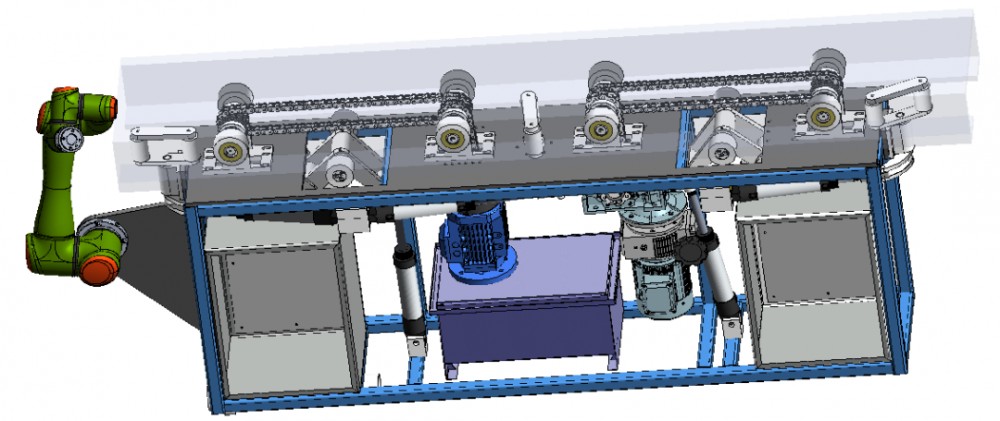

▲微震监测布设系统机构参考图

//

而目前现行的方法是:微震监测系统与TBM施工相互独立,微震传感器使用可回收装置安装在岩壁钻孔内,当TBM往前掘进几十米后,使用人工进行拆装传感器并安装到前方合适位置,重新布设微震系统。此方法耗时耗力,且传感器安装区域处于岩爆的危险区,很可能会威胁到工作人员的生命安全。因此,客户急需设计一种能够避免传感器频繁人工拆装的方法——即采用机器人通过远程控制方式来完成的微震监测布设系统。

03 解决方案

由于TBM持续掘进,而传感器安装于岩壁内,因此TBM和传感器之间会有相对运动。这就要求:

①传感器线缆能自动放线;

②传感器需要定期(定距离,目前方案设计为40m挪动一次)的拆卸后向前挪动一段距离后进行安装。

传感器采用钻孔内可回收式安装,使用可回收装置将传感器与岩壁耦合,接收微震数据。部署装置由行走机构和自动安装机械臂两部分组成,行走机构实现轴向移动,机械臂实现传感器安装与回收动作。

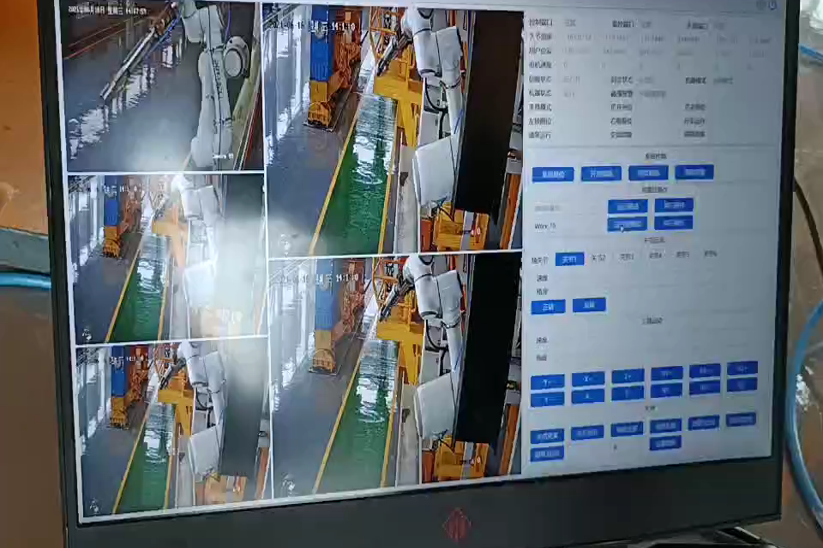

最终,根据实际应用场环境以及对机器人负载臂展的要求,艾利特最终推荐客户使用EC66协作机器人,其自重仅17.5kg,工作半径914mm,功率仅为250W。因为负载的传感器和安装杆的质量总计约1.0~1.5kg,所以选用的机械臂要尽可能的小和轻,以保证其占据空间小,另外机器人更小可以让自身机械卡死的点少,小范围的动作更为灵活。与此同时也保证其行走机构的轻量化,并且还要确保机械臂的工作半径要在其范围内。而艾利特EC66协作机器人相对更满足客户的上述需求,其机器人“轻便”、“灵活”的特性也得以在应用中得以发挥地淋漓尽致。

由于TBM内环境相对恶劣,温度高(一般30~40℃)、湿度大、涌水以及中低水平的粉尘,所以要求机械臂能够防水防尘,耐用性要强。而艾利特机器人IP54的防护等级已基本满足在TBM内工作的需求,不过为了进一步减少外部的影响,在TBM内能够稳定工作,还是为机器人穿上了一套防水防尘护罩。

现如今,随着科技的不断发展,越来越多的工位被自动化设备所替代,其旨在以机器人换人承担更多的风险,将工作人员从危险、繁重、恶劣的工作环境中解放出来,重新分配工作任务中的人力资源、优化生产效能,降低职业伤害的风险,为更多工作人员打造更友好和安心的作业环境。